A utilização de elementos pré-fabricados nas fachadas de edifícios tem contribuído para a modernização da construção brasileira, passa necessariamente pela mecanização e industrialização do setor. A pré-fabricação aporta benefícios, que podem suprir algumas falhas freqüentes dos métodos tradicionais da construção, tais como perdas de precisão de medidas, dificuldades no controle de qualidade, segurança e confiabilidade dos prazos de entrega. A industrialização das fachadas, assim como dos demais subsistemas, pode minimizar os desperdícios e os retrabalhos na obra, reduzindo significativamente os tempos de execução. Possibilita também reduzir consideravelmente a mão-de-obra no canteiro, transferindo-a para a indústria, o que possibilita treinar equipes e gerar melhores condições de trabalho. A utilização de equipamentos especializados, conjuntamente com a qualificação dos profissionais é que conduz ao aumento da produtividade e dos níveis salariais. Deste modo, a industrialização pode prover o desenvolvimento tecnológico da construção, onde o sistema de gestão e controle dos processos de fabricação e montagem resulta em produtos com qualidade e durabilidade compatíveis com o nível de exposição das fachadas.

Inovações nos processos de fabricação dos painéis de fachada podem aumentar a flexibilidade construtiva, facilitar a sua montagem e ampliar as possibilidades compositivas, com produtos de elevada qualidade. A partir do projeto de paginação das fachadas realiza-se o projeto de produção destes elementos, que podem apresentar singularidades, tais como painéis com curvatura simples até a elaboração de peças com geometrias complexas. Estas variantes tecnológicas podem contribuir para aumentar a riqueza compositiva das fachadas e dar suporte técnico a projetos personalizados. Neste processo evolutivo, as fachadas pré-fabricadas de concreto e de GRC (Glass Reinforced Concrete) tornam-se economicamente competitivas em edificações com grandes dimensões e/ou com grandes alturas, onde a execução das vedações costuma fazer parte do caminho critico da obra. Em edifícios comerciais, a redução do tempo de execução das fachadas pode significar uma antecipação no prazo de entrega do empreendimento, o que representa para o empreendedor antecipação de faturamento e da amortização de custos do edifício.

Neste contexto, as fachadas de GRC, denominado pela NBR15305 (1) como material cimentício reforçado com fibras de vidro colocam-se como alternativa para a produção de fachadas de elevado desempenho construtivo e compositivo. Estas últimas diferenciam-se das de concreto, pela substituição das armaduras de aço por reforços de fibras de vidro resistentes aos álcalis da matriz cimentíca. Este compósito, desenvolvido inicialmente na Inglaterra por Majumdar e Laws (2), possibilita a produção de elementos leves, em função da sua reduzida espessura, e elevada durabilidade frente às intempéries. Atualmente existem edifícios na Inglaterra, França e Espanha, construídos com este tipo de fachada com mais de trinta anos, mantendo os aspectos compositivos iniciais, dispensando inclusive reparos e pinturas periódicas.

Fachadas com painéis leves de GRC

O compósito GRC é uma matriz cimentícia reforçada com fibra de vidro resistente ao meio alcalino. A matriz é formada por cimento e areia fina (1:1), podendo receber polímeros e pigmentos em função do uso a que se destina. A fibra de vidro AR (Alkali Resistant) incorpora cerca de 16% de óxido de zircônio em sua fabricação que a torna resistente aos álcalis do cimento, evitando a degradação da fibra e a perda de aderência da mesma com a matriz cimentícia. A fibra AR foi desenvolvida de modo a evitar o ataque que a fibra comum, tipo E, sofre com os álcalis do cimento. Esta fibra aumenta as resistências de tração e flexão da argamassa, fazendo com que os componentes possam ter pequenas espessuras, sem cobrimento mínimo de armaduras e, como conseqüência, e reduzido peso quando comparado aos equivalentes componentes de concreto armado. Além de componentes de fachadas, este produto é particularmente indicado para a fabricação de mobíliarios urbanos, revestimentos de túneis, barreiras acústicas e até mesmo elementos leves com formas e texturas utilizados em revestimentos de parques temáticos.

Métodos de fabricação dos painéis

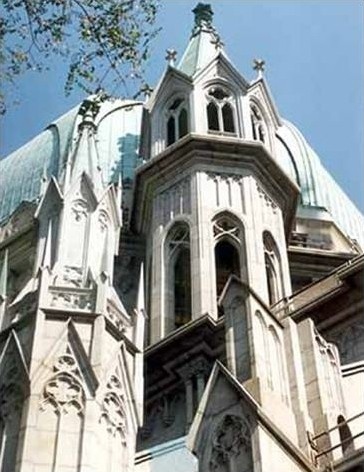

Este compósito pode ser produzido na obra, porém pode-se alcançar melhor desempenho quando fabricado na indústria. Os métodos de fabricação mais difundidos são o Premix, onde as fibras são adicionadas à matriz cimentícia e misturadas previamente, e o método Spray-up, onde as fibras e a matriz são projetadas simultaneamente sobre o molde.

No método de fabricação Premix a fibra pré-cortada é adicionada na matriz com aproximadamente 3% em massa de sólidos, cujo comprimento varia de (12 a 25)mm. A relação água/cimento deve ser preferencialmente inferior a 0,35, sendo que a trabalhabilidade da matriz é conseguida por meio de polímeros plastificantes. Os polímeros devem ser adicionados às fibras antes do contato com a matriz, pois segundo Majumdar e Laws (3), melhoram a lubrificação dos feixes, a distribuição das fibras na pasta, além de colaborar na retenção de água. Neste método a distribuição das fibras ocorre de forma homogênea nas três dimensões.

No método tipo Spray-up, a fibra de vidro é fornecida em bobinas, cortada na pistola e projetada simultaneamente com a argamassa. As duas partes somente entram em contato no molde. A pistola de projeção a ar comprimido apresenta um tambor onde são cortadas as fibras, com 25 a 40 mm de comprimento e direcionadas para o centro da boquilha. A argamassa é projetada no perímetro da boquilha da pistola, envolvendo as fibras.

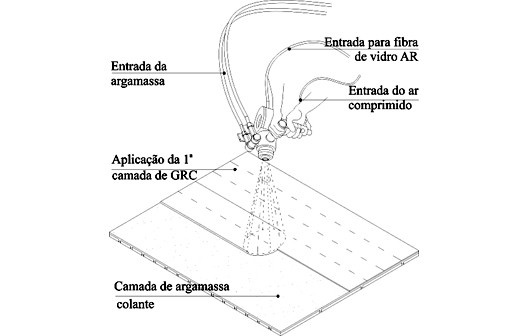

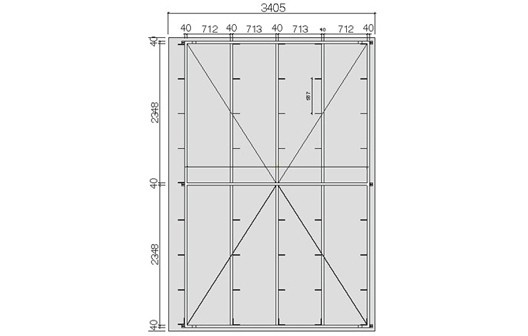

Paginação das fachadas e projeto de produção

O projeto de fachadas com painéis pré-fabricadas fundamenta-se na racionalização da composição arquitetônica, por meio da padronização de aberturas, da uniformidade no tratamento dos volumes e nos acabamentos superficiais que podem ser obtidos através de ranhuras, texturas, cores e tonalidades.

A paginação é uma modalidade de projeto que busca a componentização das fachadas, de modo a permitir a produção em serie e a coordenação dimensional para a montagem dos painéis. O projeto de paginação pode explicitar esta componentização, destacando as juntas entre painéis ou minimizar o seu impacto com o uso de ranhuras, baixos relevos e selamento das juntas na mesma tonalidade dos painéis. As fachadas podem ser compostas em famílias e tipos de painéis. As famílias representam painéis que possuem a mesma forma geométrica e que podem ser fabricados com o mesmo molde mediante pequenas modificações, constituindo assim os diferentes tipos de painéis. Nessa etapa de projeto é realizada a padronização dos insertes para a desmoldagem, transporte e montagem dos painéis de fachada. Também devem ser consideradas as dimensões máximas de fabricação dos painéis, veículos de transporte e de equipamentos disponíveis na obra.

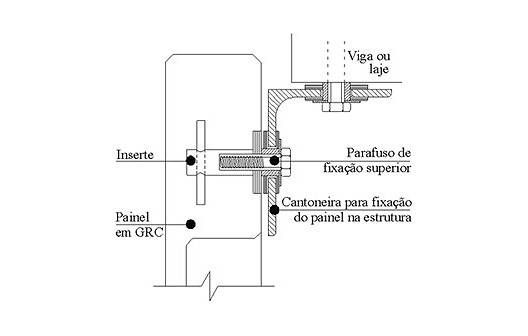

Insertes e fixações

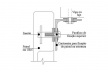

Os insertes são dispositivos metálicos incorporados aos painéis durante o processo de fabricação que possibilitam o desmolde, o transporte e a montagem. Os insertes de fixação possibilitam o correto posicionamento e contenção dos painéis, de modo a garantir a estabilidade e permitir as possíveis movimentações devidas às variações dimensionais dos painéis. Os componentes de fixação dos painéis em GRC costumam ser mais esbeltos que as fixações utilizadas nos equivalentes painéis em concreto armado, em função do seu peso reduzido. Os insertes dos painéis devem ser galvanizados a quente, porém em fachadas com juntas abertas ou ambientes agressivos recomenda-se a fabricação destes elementos com aço inoxidável.

Juntas e selantes

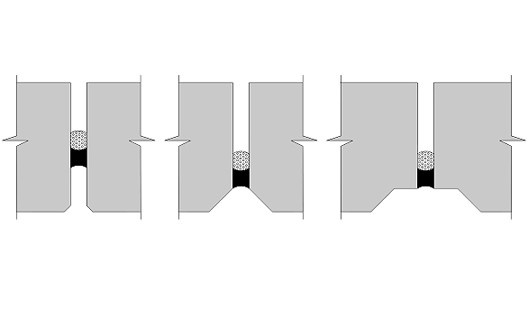

As juntas entre os painéis são intrínsecas no processo de pré-fabricação e podem atuar como elemento de destaque na composição arquitetônica. Servem, também, para absorver as tolerâncias de fabricação e montagem dos painéis e permitir as variações dimensionais provocadas por diferenças de temperatura e umidade. Ainda que tenha ocorrido grande evolução no desempenho dos selantes na última década, as juntas ainda são consideradas um ponto crítico do sistema, exigindo dimensionamento e avaliação criteriosa das ações e fenômenos incidentes.

Os selantes devem ter a propriedade elástica compatível com as movimentações dos painéis. Os materiais, quando submetidos a baixas temperaturas tendem a diminuir de tamanho e com altas temperaturas tendem a aumentar suas dimensões. Da mesma forma, os selantes estão submetidos a essas ações, porém os mesmos são forçados a uma movimentação inversa em função do comportamento dos materiais a que estão aderidos. Assim, os selantes devem ser escolhidos pelas amplitudes e freqüências dos movimentos a que estão sujeitos.

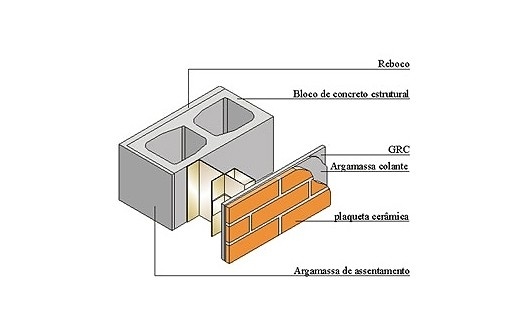

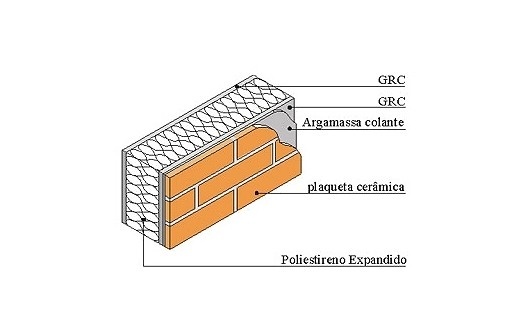

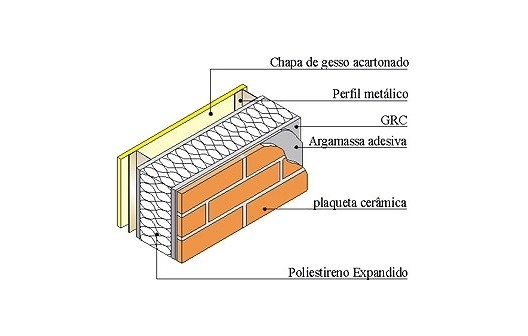

Tipos de painéis

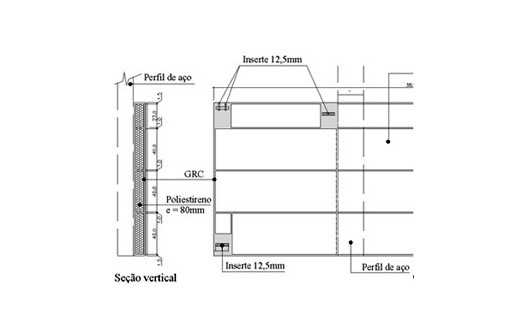

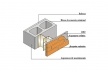

Existe algumas alternativas na produção dos painéis de fachadas, entre as quais pode-se destacar o painel casca, o painel nervurado, o painel sanduíche, e o painel com bastidor metálico (stud frame). O painel casca é formado por uma única camada de compósito, sendo normalmente utilizado em molduras ou placas de tamanho reduzido. Os painéis nervurados recebem nervuras de reforço do próprio compósito na face interna. Os painéis sanduíche são compostos por duas camadas de GRC, um núcleo central isolante térmico e/ou acústico, unidos em seu perímetro e com nervuras internas de reforço dimensionadas de acordo com os formatos e as solicitações a que estão submetidas. O acabamento externo do painel é definido pela característica superficial do molde.

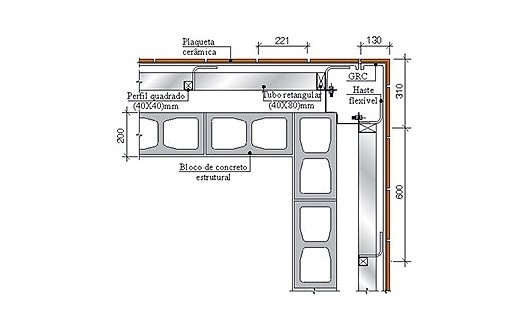

Os painéis tipo stud frame são formados por uma camada fina de GRC e um quadro metálico que o enrijece em sua face posterior. Essa característica faz com que o quadro possa estar fixado na estrutura e a casca de GRC apresente movimentação no plano da fachada de modo a permitir as variações dimensionais dos painéis. A casca de GRC é ligada ao bastidor metálico por meio de hastes flexíveis soldadas, sendo unidas ao bastidor por uma camada de GRC, ainda em estado fresco da mistura, próximo à extremidade da haste de fixação.

Rapidez na montagem

Os equipamentos necessários para a execução de fachadas constituídas por painéis em GRC podem ser de menor porte e mais flexíveis, em função da leveza dos painéis. Isto faz com que as fixações sejam simples e a montagem seja mais rápida. A aplicação do conceito just in time na logística de execução das fachadas possibilita a entrega dos painéis na obra conforme cronograma de montagem, evitando estocagem e movimentações desnecessárias dos painéis. A montagem pode ser flexibilizada possibilitando diferentes seqüências de execução, conforme a produção e a entrega dos mesmos na obra. Pode-se priorizar a montagem de painéis que apresentam grandes índices de produção, deixando os painéis especiais, como os de esquinas e de platibandas para uma fase posterior. O posicionamento dos painéis deve seguir os alinhamentos, as prumadas e também estabelecer o controle dimensional sistemático das juntas. As variações das dimensões das juntas não devem exceder as tolerâncias de fabricação e de montagem dos painéis, que segundo Precast/Prestessed Concrete Institute é de 1mm por metro da maior dimensão do painel.

Desempenho térmico

O desempenho térmico de uma vedação é função da transferência de calor entre os ambientes interno e externo. O estabelecimento de requisitos e critérios de desempenho térmico para uma vedação a ser projetada possibilita adequá-la às condições climáticas locais a fim de proporcionar conforto aos usuários e diminuir gastos energéticos para aquecimento e resfriamento das edificações quando necessários. Na tabela 01 é ilustrado o desempenho térmico propiciado pelas fachadas pré-fabricadas, sendo calculadas as transmitâncias térmicas de algumas vedações e sua comparação com valores exigidos pela Norma Brasileira de Desempenho Térmico (4) e a norma espanhola Condiciones Térmicas en los Edificios (5).

Através da tabela 1 pode-se observar que em relação ao conforto térmico, as vedações de GRC satisfazem ambas as normas de desempenho térmico. Nota-se que as vedações A e B, que utilizam poliestireno expandido na sua composição, possuem transmitâncias térmicas muito baixas. O fechamento C, também satisfaz as duas normas, porém pela norma espanhola, esta vedação está próxima do valor máximo admitido de transmitância. As paredes executadas com concreto (D) alcançaram a maior transmitância térmica dentre as analisadas. A transmitância calculada de 4,10 (W/m².K), é superior ao valor exigido pela norma brasileira e muito acima do valor estabelecido pela norma espanhola. Observa-se, no entanto que esta vedação foi utilizada no edifício garagem, que apresenta grandes aberturas em suas fachadas e não está submetido as mesmas exigências normativas. Como referência apresenta-se também as transmitâncias térmicas de alvenarias realizadas com blocos cerâmicos e tijolos aparentes.

Isolamento acústico

O tratamento acústico dos edifícios é de grande complexidade e compreende o isolamento acústico proporcionado pelas vedações e o condicionamento acústico dos ambientes. Através do isolamento acústico procura-se evitar a penetração ou a saída de sons aéreos e sons de impacto em um determinado ambiente. O isolamento acústico de uma vedação, não é igual para todas as freqüências, sendo que para cada uma pode-se determinar o isolamento acústico de cada tipo de vedação, mostrados na tabela 2. Os valores aqui apresentados foram calculados por meio da massa de cada vedação e referem-se a uma média do isolamento acústico. A tabela a seguir mostra o isolamento acústico proporcionado pelas vedações apresentadas no item anterior.

Considerações finais

Este trabalho mostra algumas das caracterizações e dos resultados obtidos na pesquisa realizada em três estudos de casos, situados em Canoas, que foram recentemente publicados por Barth e Vefago (6). Nele a tecnologia do GRC é caracterizada como um sistema que possibilita ganhos de desempenho na composição das fachadas, melhorias nos processos de fabricação e na construtividade, além de possibilitar a redução no consumo energético dos edifícios por meio de painéis que incorporam camadas com elevado isolamento térmico e acústico.

Os procedimentos de fabricação dos painéis de GRC e de montagem das fachadas permitem aumentar a produtividade e reduzir os prazos de execução, fator que costuma ser determinante na escolha deste tipo de construção. O controle de qualidade industrial destes produtos possibilita também aumentar a durabilidade do sistema, colocando-se como uma tecnologia confiável na construção das fachadas arquitetônicas.

notas

1

ABNT – NBR 15305- Produtos pré-fabricados de materiais cimentícios reforçados com fibra de vidro - Procedimento para o controle da fabricação. Rio de Janeiro, 2005.

2

MAJUMDAR A.J.; LAWS, V. Glass fibre reinforced cement, BSP Professional Books, 1ed. Oxford, UK, 1991.

3

Idem, ibdem.

4

ABNT – NBR 15220- Desempenho térmico de edificações - Parte 2 Método de cálculo de transmitância, da capacidade térmica e do fator de calor solar de elementos e componentes de edificações. Rio de Janeiro, 2005.

5

MINISTERIO DE OBRAS PUBLICAS Y URBANISMO - NBE-CT79 - Condiciones Térmicas en los Edificios. Madrid.1979.

6

BARTH, F.e VEFAGO,L.H.M. Tecnologia de Fachadas Pré-fabricadas. Florianópolis, Editora Letras Contemporâneas, 2007.

referência bibliográfica

MINISTERIO DE OBRAS PUBLICAS Y URBANISMO - NBE-CA88 - Condiciones Acústicas en los Edificios. Madrid.1988.

PRECAST/PRESTESSED CONCRETE INSTITUTE. Recommended practice for glass fiber reinforced concrete panels. 3 Ed. Chicago: PCI 1994.

sobre os autores

Fernando Barth é engenheiro civil, doutor em Fachadas Pré-fabricadas pela Escola Técnica Superior de Arquitetura de Barcelona- UPC, professor do Departamento de Arquitetura e Urbanismo, e supervisor do Laboratório de Sistemas Construtivos da UFSC

Luiz Henrique Vefago é arquiteto, mestre em Tecnologia do Ambiente Construído pelo PósArq- UFSC e doutorando na Escola Técnica Superior de Arquitetura de Barcelona - UPC.