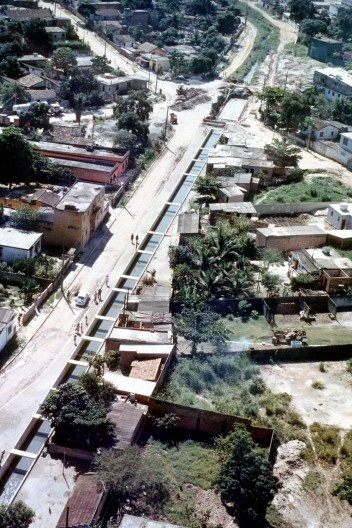

Montagem das armaduras para peça de argamassa armada da Companhia de Renovação Urbana de Salvador – Renurb, Vale do Rio Camarugipe, Salvador BA. Arquiteto João Filgueiras Lima, Lelé

Foto divulgação [LELÉ, João Filgueiras Lima. Arquitetura. Uma experiência na área de saúde.]

Ana Vaz Milheiro: Gostava de começar pela técnica. Pode descrever um pouco o sistema de argamassa armada que tem vindo a desenvolver mais especificamente para projetos de equipamentos públicos? Como é o processo, a instalação das fábricas nos lugares a construir, o uso da mão-de-obra local? Principalmente, qual a vantagem da pré-fabricação leve em relação à pré-fabricação pesada, que implica meios mais industrializados e a utilização mais expressiva de máquinas? No fundo, gostava que refletisse sobre a diferença entre manter uma escala mais próxima dos meios artesanais – ainda que através de elementos estandardizados –, e a introdução de sistemas de maquinaria pesada na construção… Ponderando também sobre a questão de como tornar a obra mais barata.

João Filgueiras Lima, Lelé: Comecemos pelo material. A argamassa armada não é nenhuma novidade, foi explorada, e muito bem manuseada, pelo engenheiro francês Joseph-Louis Lambot há duzentos anos atrás. Existem até experiências feitas com embarcações nessa época. No Museu Francês da Construção existe um equipamento desses que foi resgatado do fundo de um lago, e que expressa perfeitamente toda a qualidade técnica do material. Já na década de 1940, Pier Luigi Nervi utilizou bastante a argamassa armada, que ele chamava de “ferrocimento”. Existem algumas nuances entre esse produto, que foi explorado por Lambot, depois por Nervi, e o que praticamos agora. Na verdade, nessas duas experiências, a argamassa armada tinha um teor de aço muito maior do que a que nós usamos hoje, até por uma questão de custo. As propriedades mecânicas da argamassa armada diferem um pouco das do concreto armado, porque existe uma presença maior das armaduras – que chamamos uma ligação de “pele” – portanto tem de haver um contato maior nas armaduras de aço entre o cimento e a tela. Ao passo que no concreto armado, os dois materiais trabalham de forma completamente diferente, são independentes: o aço trabalhando a tração, e a argamassa trabalhando a compressão.

Esse produto que nós desenvolvemos, com um índice menor de aço, tende a um fissuramento maior devido ao problema da cura, ou seja, a retração do concreto produz fissuras que têm de ser combatidas. Então, o que mais desenvolvemos em nossa experiência foi a questão da cura. A investigação local já desenvolvia esse produto, com um engenheiro alemão que tinha trabalhado com Nervi, chamado Frederico Schiell. Nós utilizámos a experiência de Schiell, que levámos para Salvador nas primeiras usinas que montámos. A partir daí fomos desenvolvendo o uso dessa matéria-prima, sempre utilizando uma cura com água para evitar a retração. Gradualmente fomos introduzindo também o calor, e hoje usamos a cura com água quente. Normalmente, a nossa produção de uma peça de argamassa armada dura seis horas, entre a injeção nos moldes e a retirada.

Fábrica de Escolas, componentes em argamassa armada para saneamento básico, Rio de Janeiro RJ. Arquiteto João Filgueiras Lima, Lelé

Foto divulgação [LELÉ, João Filgueiras Lima. Arquitetura. Uma experiência na área de saúde.]

AVM: Mas a produção continua a ser muito artesanal. Não é necessário recorrer a uma grande sofisticação para produzir estas peças?

JFL/L: Não é necessário. A grande sofisticação está nos moldes metálicos, que são de difícil elaboração. Como as espessuras que normalmente usamos são de dois centímetros, o molde tem que ter características que permitam que a desforma seja feita sem fissurar, sem quebrar o material, que é fino. Então, toda a ciência está no molde metálico. É lógico que existe também um comprometimento com o sistema de produção. Mas o que hoje defendemos mais, são as mini fábricas. Temos grandes fábricas, mas são localizadas e, por mais leve que seja o produto, o transporte é sempre oneroso. De um modo geral, o nosso produto é cinco vezes mais leve que o concreto armado. Mas mesmo assim continua sendo pesado. O que tentamos fazer é com que essas peças possam sempre ser manipuladas por duas pessoas. O peso máximo que usamos é em torno de 80 quilos. Para além desse peso, já começa a ficar difícil a manipulação manual. E todo o processo foi idealizado para não desempregar as pessoas, para usar o mínimo de equipamentos mecânicos em relação aos que o concreto armado necessita.

AVM: Pode-se afirmar, de alguma forma, que a produção que o Lelé tem vindo a defender é uma visão alternativa aos sistemas construtivos convencionais; uma visão que propõe uma certa independência das grandes estruturas empresariais ligadas à construção, e das grandes construtoras, ao proporcionar autonomia a quem constrói.

JFL/L: Claro. O que defendemos é justamente a divulgação de um sistema construtivo que permitisse quase a autoconstrução. É como que um Lego que nós montássemos a partir desses componentes, de uma forma simples, que pudesse ser aprendida por uma mão-de-obra com pouca qualificação, e de uma forma rápida. Aliás, aconteceu nas várias experiências que fizemos. Montámos grandes fábricas no Rio de Janeiro para produzir escolas (e produzimos muitas outras coisas também), em São Salvador, em Brasília… várias experiências, mas que foram sempre patrocinadas pelos governos, pelas prefeituras. Por problemas políticos, essas experiências nunca avançam mais.

A experiência que durou mais na minha vida profissional foi a experiência da Rede Sarah, que não se centraliza apenas na argamassa armada, mas nas estruturas mistas de argamassa armada e aço. O que defendo atualmente é o emprego de estruturas mistas, que possam ser executadas em duas fases. A primeira fase, a pré-montagem, onde as peças de argamassa armada são sustentadas por estruturas de aço. E uma segunda fase, já no local, depois de montadas, uma concretagem superfície aderente às peças pré-moldadas e ao aço, que permite que todo o sistema trabalhe junto. Isso dá uma diferença de custo brutal nas estruturas. As peças deixam de ser isostáticas para serem hiperestáticas, monolíticas, ou seja, a partir daí temos um sistema monolítico todo ligado que torna a construção efetivamente muito mais barata sob o ponto de vista estrutural.

AVM: Poderíamos então partir para a criação de um sistema onde fosse possível a cada pessoa construir a sua própria casa, promovendo um sistema de pré-fabricação acessível a uma população mais carenciada?

JFL/L: Claro. Podíamos ter um sistema, quase como um banco de componentes, que fornecesse essas peças às pessoas em conjunto com uma indicação de como elas poderiam construir (como num Lego), mas que ao mesmo tempo a fábrica, a pequena unidade produtora, pudessem sempre manter esse fornecimento de peças e que os sistemas flexíveis também pudessem crescer.

Fábrica de Escolas, componentes em argamassa armada para saneamento básico, Rio de Janeiro RJ. Arquiteto João Filgueiras Lima, Lelé

Foto divulgação [LELÉ, João Filgueiras Lima. Arquitetura. Uma experiência na área de saúde.]